インダストリー

光を応用した技術「デジタルマニュファクチャリング」で、ものづくりの世界を変える

今まで機械や熟練職人の手など、いくつもの工程を経て作られ、機械・航空機・自動車、宇宙航空機などのありとあらゆる製品のパーツとして使われてきた金属造形物。人々の便利な生活と技術革新を支えるために必要な、微細な加工が施されたそれらのパーツが、データを入力するだけで完成品として出てきたら。そして、その後の部品の組み立てまでをロボットが行うことができたら。そんな「デジタルマニュファクチャリング」の世界を実現しようと、日々研究と開発を進める人たちがニコンにはいます。

カメラを主力とする「映像事業」と半導体・FPD露光装置を主力とする「精機事業」の2本柱に続く、新たな柱を目指す「材料加工・ロボットビジョン」の技術。なかでも象徴的プロダクトのひとつである「光加工機(レーザー加工機)」は、ニコンがこれまでに培ってきた「史上もっとも精密な機械」と言われる半導体露光装置の“尖った技術”を、その他にも応用したいと考えたある人物の発想と挑戦から生まれました。

今回はその光加工機の生みの親であり、現在はニコンの執行役員と次世代プロジェクト本部長を務める柴崎祐一さんに、光加工機の誕生秘話や「材料加工・ロボットビジョン」が目指すもの、デジタルマニュファクチャリング事業によってものづくりの世界はどう変わっていくのか、ニコンがその先に目指す未来について聞きました。

ニコンの“尖った技術”を第三の柱に。「光加工機」誕生秘話

――2022年4月に発表された中期経営計画の中で、ニコンのこれからを支える成長ドライバーとして「材料加工・ロボットビジョン」が挙げられています。この中核を担う「光加工機(レーザー加工機)」とは、どのような技術から生まれたのでしょうか?

ことの始まりは2015年頃です。当時、私はニコンの技術の根幹をなす、半導体露光装置の部署で開発のトップを務めていました。半導体露光装置は「史上もっとも精密な機械」と言われるほど非常に“尖った技術”なのですが、その用途は半導体しかありませんでした。

同時に、カメラと半導体・FPD露光装置という二つの事業を主力にしていたニコンは、外部環境の変化にさらされていました。カメラは市場そのものが縮小しており、露光装置も波が激しい。長年指摘されてきたことではありましたが、ニコンには第三の柱が必要な状態でした。

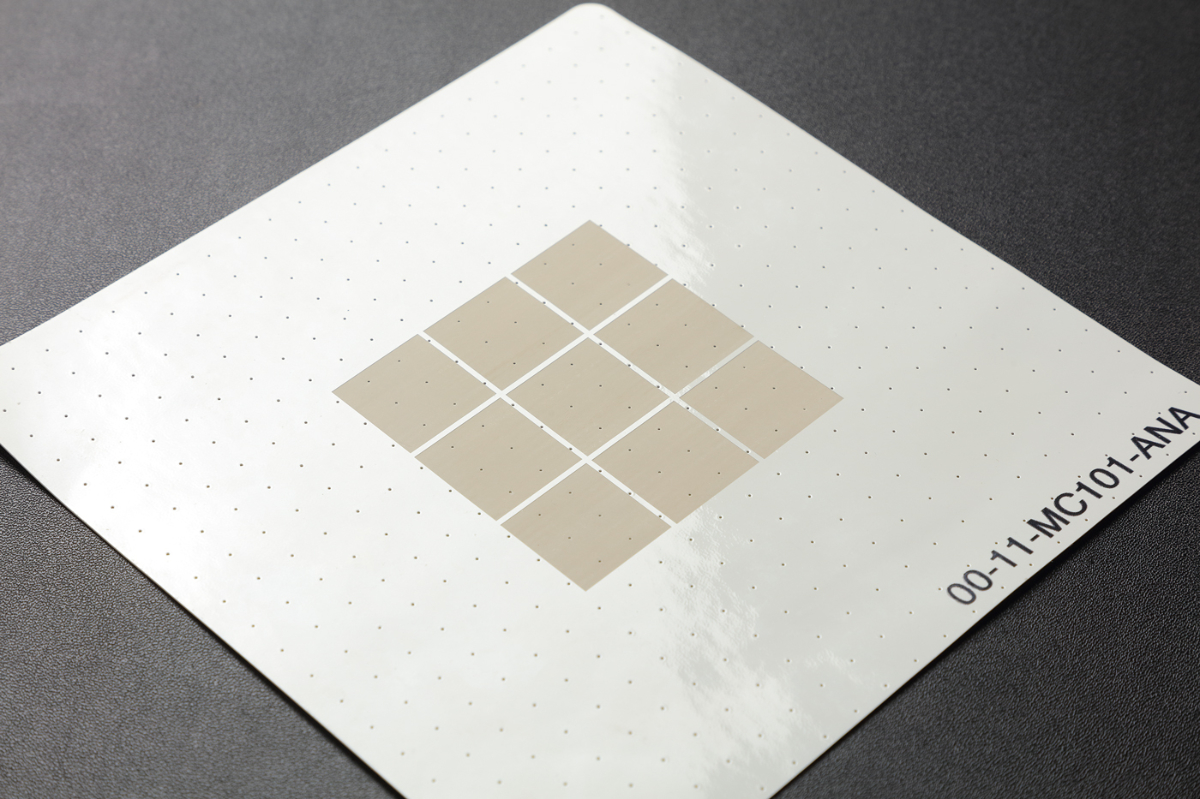

そこで、半導体露光装置の技術を利用した、将来伸びる新事業の種を見つけるべく活動を始めました。露光装置は、レーザービームを導いてレンズに入れて、 絞り、加工して、対象物に当てます。さらに、レーザーで物質を切断したり加工したりする加工機と3Dプリンターの基本的な技術は同じ。そこで、露光機の技術を用い、いわゆる金属3Dプリンターとして光加工機を開発し、「材料加工」という新事業を生み出しました。

――2030年のありたい姿にもある「人と機械が共創する社会」に対して、現在の「材料加工・ロボットビジョン」はどの程度の位置にいるのでしょうか?

2030年にはこの技術が世の中に普及して、一定のスケールに達している状態を想定しています。そう考えると、現状はまだ二合目くらいでしょう。今のところ、二種類の光加工機を販売しているだけですし、売上もまだ目標には遠い状況です。しかし、その歩みは着実に進んでいます。一つの施策として、去年、人工衛星の部品などを3Dプリンティングで生産するアメリカのMorf3D社をM&Aしました。また、今年の秋には金属3Dプリンターの製造販売を行うドイツのSLM Solutions GroupのM&Aを発表しました。

3Dプリンターと聞くと「なんでも作れる魔法の箱」のようなイメージがあるかもしれませんが、実際はそんなに簡単ではありません。レーザーのパワーコントロールや動かし方が上手く行かないと、崩れた状態で出てくることもあります。Morf3D社はそういったノウハウを持っているので、今後の開発に大きく活かせるでしょう。

SLM Solutions Groupは金属3Dプリンターの大手で、非常に高いシェアを占めています。今回の買収でニコンはビギナーからメジャープレイヤーへと変化しますから 、今後は有利な立場で事業を展開できると見ています。M&Aによって、ニコンとのシナジーを生み出し 、2030年に向けて事業を成長させていきます。

MORF 3D

NXG XII600

「本当の意味での金属3Dプリンター」の実現を目指して

――御社が開発した光加工機について、利用者からはどのような声が寄せられていますか?

多いのはアルミを加工できるようにしてほしいという声ですね。現状はステンレスやチタンの加工は可能ですが、アルミは爆発しやすくリスクも高いため、まだ手掛けていません。それ以外の要望にはスピードアップに関するものがあります。弊社の製品は加工の精度が非常に高いという強みを持っていますが、その代わりに時間がかかります。いずれは、材料の加工から仕上げの加工まですべてを一台でまかなえる「本当の意味での金属3Dプリンター」も実現させたいですね。

――光加工機はどんなものを作るのに適しているのでしょうか?

単純にいいますと、 細かくて複雑で入り組んでいて、大量生産しないものです。例を挙げると人工衛星などですね。高額なので失敗したら損失金額が莫大になりますから、組み立て式よりも、一つの部品として完成させたほうがリスクは下がります。人工衛星は軽くて体積も小さいことに価値がありますので、そういった面からも金属3Dプリンターに向いています。

ニコンのリブレット加工が、航空機などの燃費改善に貢献

――摩擦抵抗を減少させるリブレット加工について教えてください。どのような分野で実用化されているのでしょうか?

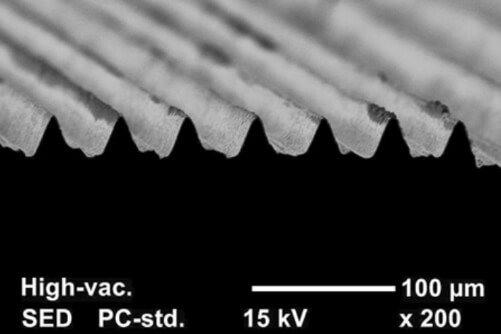

サメの肌には細かい溝がついていて、そのおかげで自分の筋力以上に速く泳げるといわれています。溝があることによって、水と表面の間に生じる摩擦抵抗を減らせるのです。これは古くから知られている現象で、過去には、ヨットレースのアメリカズカップでヨットの船体にリブレットのフィルムを貼ったチームが優勝したという事例があります。

ただ、リブレットのフィルムを船や航空機に貼るコストや手間 を考慮するとあまり現実的ではなく、長い間工業化されることはありませんでした。特にプロペラ用のリブレットフィルムとなると、空気の流れがいろいろな方向を向く上に、スピードも異なってくるので加工そのものが難しいのです。

ではなぜ今になって我々がリブレットに注目しているのかといいますと、レーザー加工技術を開発したからです。レーザーによりスピーディーかつ、三次元的に自由に形を作れる技術があれば、リブレットフィルムの加工のハードルも下がります。全日本空輸株式会社(以下ANA)様の「ANA Green Jet特別塗装機」には我々が開発したリブレットフィルムが装着されていて、これにより2%程度の燃費改善ができる見込みです。

※ニコンの「光を使った微細加工で社会のエネルギー効率を高める取り組み」に関しては、日本航空株式会社様の航空機でも飛行実証実験を行っています。詳細は、2023年2月28日に発表した「JAL、JAXA、オーウエル、ニコン世界初、塗膜にリブレット形状を施工した航空機で飛行実証試験を実施」をご覧ください。

――CO2の削減にも寄与できるということで、航空業界からは注目されているのでしょうか?

航空機の翼などにもリブレットフィルムを貼った場合、トータルで3~4%程度の燃料が節約できるといわれています。ジェットエンジンやガスタービンエンジンは、わずか1%の効率化を実現するためにも、血の滲むような努力をする世界です。リブレットの溝をつけるだけで効率が上がるのであれば、大きなイノベーションとなるでしょう。

リブレットフィルム

「ものづくりの基盤」となるインフラを変えていく

――今後、材料加工市場はどうなっていくと予想していますか?

大きく変わっていくと思うのがデジタルマニュファクチャリングです。データを入力すれば自動でマシンが加工してくれる世界です。準備作業も不要で、もちろん手作業が発生することもありません。さらにいえば、組み立ても含めて自動化されるでしょうね。世界を見れば日本以外にも少子化の進む国はありますから、デジタル化は非常に強力なツールになります。そして、デジタル化が進むことで、今まで実現できなかったことが可能になります。機械が新しい部品を作り、機械が驚異的な速さで組み立ててくれるようになるかもしれません。

3Dプリンティングの世界も適用範囲が広がると思います。数億円のプレミアムカーや高級車を3Dプリンター で作るという話が現実的になってきています。

――ニコンの技術により、ものづくりの世界はどのように変わる可能性がありますか?

レーザー加工が進化すると、非常に小さいパーツでも精度よく立体的に削り出しができるようになります。例えば小指ほどのジェットエンジンをレーザー加工で削り出して作ることも可能になるかもしれません。そうなると機械類全般をもっと小さくできるでしょう。いわゆるマイクロマシンが実現できます。

マザーマシンや工作機械などと呼ばれている「機械を生み出す機械」が進化することで、そういった極小サイズのマシンも現実のものとなります。3Dプリンティングが足していく加工なのに対して、レーザー加工は削ることもできます。レーザーを使って削ることで、極細の彫刻刀で削るような加工ができるのです。機械加工で削るときは、対象が動いたり変形したりしないよう固定させておく必要がありますが、レーザーは当てるだけで簡単に削れるので、これまで以上に理想的な形が作れるようになるでしょう。

もう一つ、我々の強みはインテグレーション力にあります。ニコンはいろいろな要素技術を持っています。特に光学は強いと思いますが、世界を探せば似たようなことができる企業がどこかにあるでしょう。私たちが強いのは全部の技術を理解していて、それぞれを組み合わせて、いい料理に仕立てる力です。料理では個別の食材だけでなく、それらを使ってどんなメニューを作るかが大事です。料理だけでなく食器類も含めて、どのようにトータルの満足を演出するか。ニコンはトータルで提案する力が優れているので、顧客に対してより付加価値の高い提案ができると考えています。

――最後に、今後の短期的な展望と長期的な展望を教えてください。

SLM Solutions Groupと協働し、彼らの思い描く計画を実現していくとともに、ニコンとのシナジーを生み出して材料加工事業も伸ばしていきたいと考えています。まずは、事業として一定の規模となるよう、目指していきます。

中期経営計画で掲げている、2025年の売上高7000億円という目標を実現することはもちろん、2030年の「人と機械が共創する社会の中心企業」を目指して、これからも努力と挑戦を続けていきます。

私たちが目指すのは、世界を変えるための「ものづくりの基盤」となるインフラを変えていくこと。今では「夢」のような話に思える、新しい世界を実現していきたいと思っています。

※所属、仕事内容は取材当時のものです。